Innenputz

| Hinweis: |

|---|

|

Weitere Informationen zum Thema Innenputz finden Sie im Kapitel 5 "Mauermörtel und Putz" im KALKSANDSTEIN Planungshandbuch 7. Auflage. |

Definition und Aufgaben

Putz ist ein an Wänden und Decken aufgetragener Belag aus Putzmörtel oder Beschichtungen mit putzartigem Aussehen. Putzmörtel ist ein Gemisch aus Bindemittel, Gesteinskörnung, ggf. Zusätzen und Wasser.

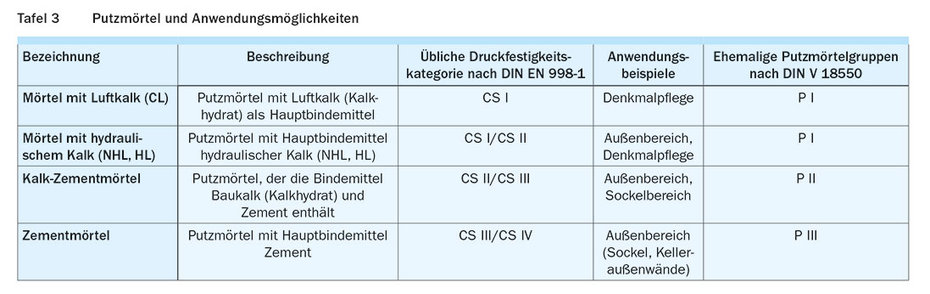

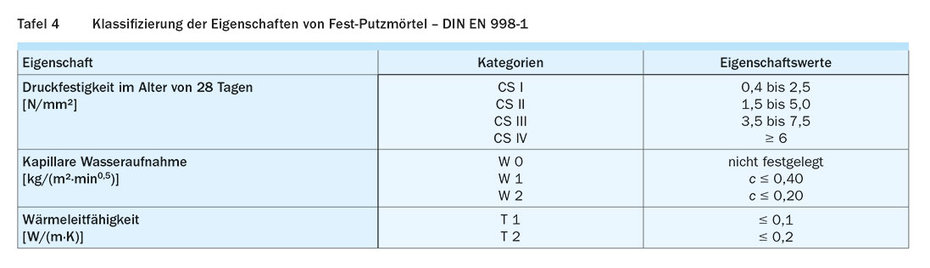

Putz wird ein- oder mehrlagig in bestimmter Dicke aufgebracht. Die Lagen eines Putzes (Unter-, Oberputze), die in ihrer Gesamtheit und in Wechselwirkung mit dem Putzgrund die Anforderungen an den Putz erfüllen, werden als Putzsystem bezeichnet. Bewährte Putzsysteme sind in DIN 18550 für Außen-, Innen- und Leichtputze (außen) tabelliert. In den folgenden Tafeln sind Mörtelgruppen und zuzuordnende Druckfestigkeitskategorien aufgeführt. Putz erreicht seine endgültigen Eigenschaften erst durch Verfestigung am Bauteil.

Grundsätzlich ist zwischen Innen- und Außenputz sowie zwischen Putzen (Putzarten) für verschiedene Anforderungen zu unterscheiden.

| Hinweis: |

|---|

|

Einlagig aufgetragene Putze sind in der Regel Untergründe zur weiteren Bearbeitung. Bei höheren Anforderungen sind auf den Grundputz z.B. zusätzliche Wandbeläge (Vliese, Gewebetapeten) oder fachgerecht aufgebaute Beschichtungen nach DIN 18550-2 mit Grundierung, (Gewebe-, Vlies-) Spachtelung und Beschichtung bzw. Anstrich aufzubringen. In Abstimmung mit dem Bauherren ist frühzeitig ein abgestimmtes Oberflächensystem (Grundputz, Beschichtung, Wandbeläge) festzulegen und auszuschreiben. |

Aufgaben von Putzen/ Putzsystemen:

- Schaffung von ebenen Oberflächen als Sichtflächen oder Untergrund für Anstriche, Tapeten, Beschichtungen

- Beständigkeit gegen langzeitig einwirkende Feuchtigkeit in Innenräumen (Innenwand- und Deckenputze in Feuchträumen)

- Ausreichende mechanische Beanspruchbarkeit bzw. Abriebfestigkeit (z.B. Sockelputz, Treppenhauswände, Außenwandputz als Träger von Beschichtungen – z.B. Kellerwandputze – oder mit erhöhter mechanischer Beanspruchung)

- Witterungsschutz, vor allem Feuchteschutz (Regenschutz)

- Ästhetisch ansprechende Oberflächenausbildung (z.B. Struktur, Farbe)

Technische Regelwerke

Mineralische Putzmörtel nach DIN EN 998-1:2003 werden auf Basis natürlicher Rohstoffe hergestellt. DIN EN 998-1 gilt für im Werk hergestellte Putzmörtel aus anorganischen Bindemitteln für Außen- und Innenputz. Die Norm enthält Definitionen und Anforderungen.

Entspricht der Putzmörtel DIN EN 998-1, so darf er mit einer CE-Kennzeichen versehen und verwendet werden.

DIN V 18550:2018 enthält die handwerklichen Ausführungsregeln und die anerkannten Regeln der Technik für das Verputzen.

| Hinweis: |

|---|

|

Neben den europäischen Normen DIN EN 13941-1 für Außenputz und DIN EN 13491-2 für Innenputz gelten in Deutschland zusätzlich die Normen DIN 18550-1 und DIN 18550-2 für die „Planung, Zubereitung und Ausführung von Außen- und Innenputzen“ mit „Ergänzenden Festlegungen zu DIN EN 13914-1 und DIN EN 13914-2“. Auf diese deutschen Normen wird auch in der Vergabe- und Vertragsordnung für Bauleistungen (VOB) für Putz- und Stuckarbeiten DIN 18350:2016 Bezug genommen. |

Lieferformen

Putzmörtel werden heute in der Regel als Werk-Trockenmörtel hergestellt, maschinell gemischt, gefördert und verarbeitet.

Die Werk-Trockenmörteltechnologie gewährleistet hohe Gleichmäßigkeit und erlaubt die gezielte Zusammensetzung der Putzmörtel auf besondere Bedingungen des Putzgrundes oder der Verarbeitung. Deshalb empfiehlt sich die vorzugsweise Anwendung von Werkputzmörteln.

Werkputzmörtel wird als Werktrockenmörtel fertig auf die Baustelle geliefert. Dort wird er durch Zugabe von Wasser und Mischen auf eine Verarbeitungs- Konsistenz gebracht. Als Werkfrischmörtel wird er fertig gemischt auf die Baustelle gebracht. Er ist ohne weitere Arbeitsschritte sofort verarbeitbar.

Putzmörtel können im Sonderfall auch aus Werkmörtel oder als Baustellenmörtel hergestellt werden.

- Werkmörtel: Zu den Werkmörteln gehören auch werkmäßig hergestellte Kalk-Sand-Werk-Vormörtel. Dieser Mörtel kommt als Kalk-Sand-Vorgemisch auf die Baustelle, wo ihm Wasser und weitere Bestandteile (z.B. Zement) nach Angabe des Lieferwerkes zugegeben werden.

- Baustellenmörtel: Putzmörtel, die auf der Baustelle zusammengesetzt und gemischt werden.

| Hinweis: |

|---|

|

Aufgrund der größeren Qualitätsschwankungen sind Werk- und Baustellenmörtel nicht zu empfehlen. |

Putzdicken

Dünnlagenputzmörtel besteht aus mineralischen Bindemitteln, ggf. mit organischen Zusätzen zur Verbesserung der Dehnfähigkeit. Das Wasserrückhaltevermögen und die Haftungseigenschaften sind auf die jeweilige Putzdicke abgestimmt.

Die Putzmörtel werden als Innenputz angewendet. Die mittlere Dicke von Dünnlagenputzen beträgt bis zu 6 mm, die Mindestdicke (an jeder Stelle!) 3 mm. Im Vergleich dazu müssen einlagige Innenputze aus Werk-Trockenmörtel eine mittlere Putzdicke von 10 mm und eine zulässige Mindestdicke (nur an einzelnen Stellen) von 5 mm aufweisen.

| Hinweis: |

|---|

|

Dünnlagenputze sind Bekleidungen ohne die Möglichkeit eines Ebenheitsausgleichs zwischen Untergrund und Bekleidung. Damit wird von der Annahme der fortschreitenden Genauigkeit mit dem Ausbau abgewichen, wie sie der DIN 18202:2013 zugrunde liegt. In diesem Fall reichen die üblicherweise vom Rohbauer geschuldeten Ebenheitsanforderungen (DIN 18202, Tabelle 3, Zeile 5: ∆e ≤ 5 mm bei 10 cm Messpunktabstand) nicht aus. Dies gilt sinngemäß auch für Fliesenbekleidungen im Dünnbettverfahren. Die Anforderungen an die fertige (verputzte) Wand sind dann bereits an die rohe Wand (Mauerwerk) zu stellen: ∆e ≤ 3 mm bei 10 cm Messpunktabstand). Fachgerecht hergestelltes KS-Planstein- und KS XL Mauerwerk erfüllen diese Voraussetzung. |

Die geringen Putzdicken müssen jedoch bereits bei der Planung berücksichtigt werden. Sonderbauteile wie Rollladenkästen, Stürze, Türzargen sowie die Fensterlaibung, müssen auf den Dünnlagenputz versehene Wand abgestimmt sein. Ebenso müssen bei der Planung der Elektro- und Heizungsinstallation Schächte und Hohlräume eingeplant werden, da selbst dünne Leitungen nicht mehr auf dem Mauerwerk verlegt werden dürfen. Auch Putzprofile an Bauteilanschlüssen oder an Ecken sind auf die geringen Putzdicken abzustimmen.

Inhalt ausblendenAusführung

Putzgrund

DIN EN 1996/NA sowie zusätzliche Empfehlungen der Kalksandstein-Industrie

- Die Lagerfugen sind vollständig mit Mauermörtel auszufüllen. Die Solldicke beträgt bei Mauerwerk mit Normalmauermörtel 12 mm. Bei Planstein-Mauerwerk mit Dünnbettmörtel beträgt die Solldicke 2 mm.

- Die Stoßfugen dürfen nach DIN EN 1996-1-1/NA bis zu einer Breite von 5 mm unvermörtelt bleiben. Breitere Stoßfugen sind beidseitig mit geeignetem Mauermörtel beim Vermauern zu schließen.

| Hinweis: |

|---|

|

Bei Dünnlagenputz ist es vorteilhaft, unvermörtelte Stoßfugen vor dem Putzauftrag zu verspachteln. |

Prüfen und Vorbereiten des Putzgrundes

Der Putzgrund Kalksandstein-Mauerwerk muss den Ausführungsregeln der DIN EN 1996-1-1/NA und den Anforderungen der DIN 18550-1,2 genügen. Für einen guten und dauerhaften Haftverbund des Putzes auf dem Putzgrund ist dessen Beschaffenheit von wesentlicher Bedeutung.

Der Putzgrund muss nach DIN 18550-1, 18550-2 in Anlehnung an DIN 18350 eben, tragfähig, formstabil und frei von Verunreinigungen sein. Diese Anforderungen werden von regelgerechtem KS-Mauerwerk erfüllt. Darüber hinaus muss der Putzgrund bei der Putzausführung staubfrei, trocken und frostfrei sein und mindestens +5 °C Untergrund- und Lufttemperatur aufweisen.

Deshalb muss der Putzausführende vor dem Beginn der Putzarbeiten den Putzgrund gemäß VOB/C-ATV: DIN 18350 prüfen. Bedenken müssen ggf. angemeldet werden. Die Prüfungen sind im gewerkeüblichen Rahmen vorzunehmen. Der Auftragnehmer kann davon ausgehen, dass ordnungsgemäß nach DIN EN 1996-1-1/NA hergestelltes Mauerwerk den Anforderungen genügt.

Die Ebenheitsanforderungen der DIN 18202, d.h. eine Ebenheit ≤ 5 mm bei 10 cm Messpunktabstand an der rohen Wand, sind ohne weitere Vereinbarung an jeder Stelle einzuhalten.

Bei der Ausführung von Bekleidungen ohne die Möglichkeit eines Ebenheitsausgleichs (z.B. Dünnlagenputz, Fliesen im Dünnbettverfahren) muss bereits der Putzgrund (das Mauerwerk) erhöhte Anforderungen an die Ebenheit erfüllen.

Wichtige Prüfungen betreffen die Saugfähigkeit, den Feuchtezustand und die Putzgrundtemperatur. Auf nasse Wandflächen darf nicht geputzt werden. Auf augenscheinlich feuchtes Kalksandstein-Mauerwerk mit ausreichender Saugfähigkeit kann geputzt werden. Im Zweifelsfall ist eine Probefläche anzulegen.

Zur Herstellung einer fachgerechten Putzoberfläche ist ein gleichmäßiger und nicht zu stark saugender Untergrund erforderlich. Im Regelfall ist bei Kalksandstein-Mauerwerk keine besondere Putzgrundvorbereitung wie z.B. eine „Aufbrennsperre“ oder Haftvermittler erforderlich. Die üblichen Putze aus Werk-Trockenmörtel haften gut am Untergrund und weisen ein erhöhtes Wasserrückhaltevermögen auf. Bei Materialwechseln im Mauerwerk oder bei besonderen Witterungsbedingungen, z.B. bei großer Hitze oder starkem Wind, kann eine Aufbrennsperre sinnvoll sein. In jedem Fall ist die Ausführungsempfehlung des Putzmörtelherstellers zu beachten.

Bei der Anwendung von Aufbrennsperren ist die Dosierungsempfehlung der Hersteller einzuhalten. Zu hohe Konzentrationen oder sich überlappende Auftragszonen können die Putzhaftung beeinträchtigen.

| Hinweis: |

|---|

|

Bei baustellengemischten Putzmörteln ist ein Spritzbewurf erforderlich. |

Über die allgemeine Putzgrundvorbehandlung für Innenputze hinausgehend erfordert der Putzgrund für Dünnlagenputze eine größere Sorgfalt. So müssen überstehende Fugenmörtel oder von Betondecken ablaufende Zementsteinläufer, so genannte Betonnasen, entfernt werden.

Bei Dünnlagenputzen sind Ausbrüche aus dem Stein und offene Fugen vor dem Putzauftrag fachgerecht zu schließen. Schlitze für Elektro- oder Sanitärleitungen müssen ebenfalls vorab mit Mörtel verschlossen werden. Vor dem Putzauftrag müssen die vermörtelten Ausbesserungsstellen trocknen.

Bei Materialwechsel im Putzgrund müssen Armierungsputze oder -spachtel mit Gewebe eingesetzt werden. Die Laibungen von Fenstern und Türen sind vor dem Verputzen der Wandflächen herzustellen.

Putzoberflächen

Die Putzmörtel müssen DIN EN 998-1, DIN EN 13279 (Gips-Putztrockenmörtel) bzw. DIN 18558 (Kunstharzputze) entsprechen.

Bei Innenputzen werden unterschieden:

- Innenwandputz für Räume üblicher Feuchte einschließlich häuslicher Küchen und Bäder

- Innenwandputz für Feuchträume (z.B. gewerbliche Küchen)

Der Innenputz soll dem Mauerwerk eine ebene und abriebfeste Oberfläche geben. Er soll mit dem flächendeckenden und nahtlosen Auftrag die für den Wärme- und Schallschutz wichtige Luftdichtigkeit der Wand sicherstellen.

Bei Innenwandputzen aus mineralischen Bindemitteln für übliche Anforderungen (z.B. Träger von Tapeten, Anstrichen) müssen die Putzmörtel der Kategorie CS II oder DIN EN 13279 entsprechen. Es werden überwiegend gips- oder anhydritgebundene Putze angewendet. Bei Putzsystemen nach DIN V 18550, Tabelle 3, ist kein Nachweis erforderlich. Innenwandputze für Feuchträume müssen langzeitig gegen Feuchte beständig sein. Deshalb dürfen Putzsysteme aus Gips-Putztrockenmörtel dort nach DIN EN 13279 nicht verwendet werden. Häusliche Küchen und Bäder sind keine Feuchträume. Wandbekleidungen und Beläge (z.B. keramische Fliesen) auf Putz mit direkter Wasserbelastung, wie Duschkabinen und Wannenbereiche, erfordern besondere Feuchteschutzmaßnahmen. Die Putzflächen sind vor Aufbringen der Bekleidung fachgerecht abzudichten. Wird zusätzlich eine rückseitige Durchfeuchtung des Putzes vom Putzgrund her ausgeschlossen, so ist in diesen Fällen auch Gipsputz anwendbar.

Die Dicke der meist einlagigen Innenputze beträgt (mittlere Dicke/Mindestdicke):

- Allgemein: 15 mm/10 mm n Einlagig, Werk-Trockenmörtel: 10 mm/5 mm

- Dünnlagenputz: 5 mm/3 mm

Innenputze auf Gipsbasis werden in einem Arbeitsgang aufgebracht. Zweischichtiges Verputzen mit Gipsputzmörteln ist nicht zu empfehlen, da durch Kristallisation der ersten Putzschicht die Haftung der Folgeschicht beeinträchtigt wird.

| Hinweis: |

|---|

|

Die gewünschte Oberflächenbeschaffenheit muss bei der Planung beschrieben werden. Dazu werden in DIN EN 13914-2 vier Qualitätsstufen Q1 bis Q4 angegeben. |

Bei einlagigen Putzen der Qualitätsstufe Q2 sind bei geglätteten und abgeriebenen Oberflächen als Endbeschichtung mindestens mittel bis grob strukturierte Tapeten oder entsprechend mit grober Lammfellrolle aufgetragene gefüllte Anstriche auszuführen.

Die Qualitätsstufen Q3 und Q4 sollten (bei Verzicht auf Tapeten) mit zweilagigem Putz ausgeführt werden. Die zweite Putzlage ist deutlich später als die erste Putzlage aufzubringen.

| Hinweis: |

|---|

|

Bei den Stufen Q3 und Q4 ist immer Rücksprache mit dem Putzhersteller aufzunehmen. |

Putz als Untergrund für Fliesen

Fliesen können auf Kalksandstein-Mauerwerk sowohl im Dünn- als auch im Dickbettverfahren verlegt werden. Sofern die Ebenheitstoleranzen des KS-Mauerwerks es zulassen, können die Fliesen direkt mit einem flexiblen Fliesenkleber angeklebt werden.

Die allgemeinen Anforderungen an den Untergrund nach DIN 18157:2017 sind zu beachten. Insbesondere darf sich der Untergrund nach dem Anbringen der Fliesen nur noch begrenzt verformen. Spätere Schwind- und Kriechverformungen können zum Abscheren des Fliesenbelags führen. In der Regel ist eine Wartezeit nach DIN 18157 von sechs Monaten einzuhalten. Die Einschränkung der DIN 18157 auf die hydraulisch gebundene Putze P II und P III als Untergrund für Fliesenbeläge ist nach neuen Erkenntnissen überholt. Im Bereich häuslicher Feuchträume, wie z.B. in Bädern und Küchen, können Fliesen auch auf Gipsputz verlegt werden.

Grundsätzlich sind alle Flächen, auf denen eine direkte Feuchtebelastung zu erwarten ist, abzudichten. Besondere Sorgfalt erfordert die Abdichtung von Bewegungsfugen zwischen Wand und schwimmendem Estrich, da hier mit größeren Verformungen infolge der trocknungsbedingten Schwindvorgänge (z.B. Schüsseln) zu rechnen ist.

Dickbettverfahren nach DIN 18352:09/2016

Bei der Fliesenverlegung im Dickbettverfahren werden die Fliesen in ein 15 bis 20 mm dickes Mörtelbett gelegt. Dafür ist ein zementgebundener Mörtel einzusetzen. Der Mörtel muss gut am Putzgrund haften. Die Empfehlungen des Putzmörtelherstellers zur Verarbeitung und besonders zur Untergrundvorbehandlung sind zu beachten. Von der KS-Industrie wird der Auftrag eines deckenden Spritzbewurfs mit Zementmörtel CS IV (P III) nach DIN 18550 auf das KS-Mauerwerk empfohlen.

Dünnbettverfahren nach DIN 18157

Bei der Fliesenverlegung im Dünnbettverfahren werden die Fliesen in ein dünnes, wenige Millimeter dickes Mörtelbett verlegt. Bei planebenem Mauerwerk aus KS-Plansteinen oder KS XL können die Fliesen im Dünnbettverfahren auch direkt auf das Mauerwerk geklebt werden.

Die DIN 18157 mit ihren drei Teilen unterscheidet folgende Verfahren:

- Floating-Verfahren:Der hydraulisch erhärtende Dünnbettmörtel wird in zwei Arbeitsgängen auf das KS-Mauerwerk aufgebracht. Im ersten Arbeitsgang wird mit einer Glättkelle eine dünne Schicht des Dünnbettmörtels auf das Mauerwerk aufgezogen. Auf die frische Schicht wird im zweiten Arbeitsgang der Dünnbettmörtel in der für die Abkämmung erforderlichen Menge aufgetragen und mit einem Zahnspachtel abgekämmt. Die Fliesen müssen in das frische Mörtelbett eingeschoben und angeklopft werden, bevor der Dünnbettmörtel eine Haut bildet.

- Buttering-Verfahren: Der hydraulisch erhärtende Dünnbettmörtel wird auf die Rückseite der Fliese in der erforderlichen Menge gleichmäßig aufgetragen und vor der Hautbildung auf das KS-Mauerwerk angesetzt. Das Buttering-Verfahren wird bei ungleichmäßiger Dicke der Fliesen bevorzugt.

Beide Verfahren können auch kombiniert werden, indem der Dünnbettmörtel sowohl auf das KS-Mauerwerk als auch auf die Fliesenrückseite aufgetragen wird.

Bild aus Planungshandbuch, 7. Auflage, Seite 132